Котлы маслонагревательные серии М

Используются для разогрева битума в цистернах

Котел маслонагревательный серии M – устройство, предназначенное для разогрева термического масла с целью поддержания рабочей температуры битума в цистернах и хранилищах.

Серия RIEXPO М представлена котлами на диатермическом масле, рассчитанные на максимальное допустимое давление до 10 бар и мощностью от 0,1 до 1,5 Гкал. Конструкция котлов обеспечивает низкую теплонапряженность масляного контура и высокую скорость циркуляции масла, а также защиту от перегрева диатермической жидкости. Котлы серии М в зависимости от выбора могут работать на природном газе, сжиженном газе и дизельном топливе.

Маслонагревательные котлы, их также называют нагревателями жидкого теплоносителя, широко применяются при производстве асфальта на асфальтобетонных заводах, обеспечивают непрямой нагрев битума и мазута в расходных емкостях, полностью исключающий вероятность окисления и загрязнения нефтепродуктов.

Котлы используют также в нефтехимической, металлургической, деревообрабатывающей, пищевой промышленности и в остальных областях, где необходимо применение теплоносителя до +300 С.

| Тепловая мощность | от 0,1 до 1,5 Гкал |

| Давление | до 10 бар |

| Максимальная температура теплоносителя на выходе | 290С |

| Напряжение: | 380В, 50Гц |

| КПД | 92% |

| Топливо | газ, дизель |

на оборудование

18 месяцев

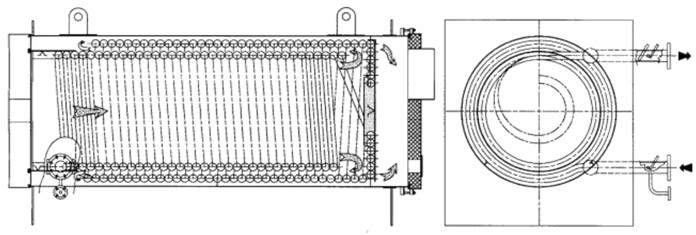

Маслонагревательные котлы RIEXPO M производятся горизонтального исполнения с теплообменником в виде спиральных змеевиков, в котором совершаются три полных циркуляционных оборотов дымовых газов, с целью разогрева внутри труб термического масла.

Первый спиральный змеевик – внутренний, он формирует большую камеру сгорания с проходящим внутри пламенем. Второй внешний спиральный змеевик образует конвективный пучок труб для отвода второго хода уходящих дымовых газов. Третий оборот газов происходит между внешним змеевиком и цилиндрическим кожухом, после этого продукты сгорания топлива поступают в дымоход задней части котла.

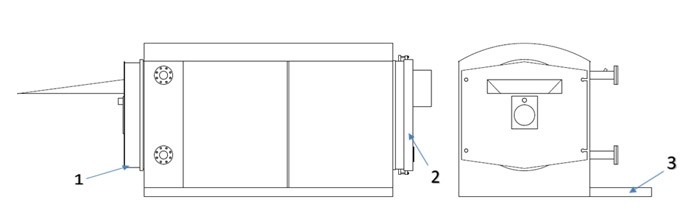

Все змеевики изготавливаются из стальной бесшовной трубы, толщиной не менее 3,5мм, устанавливаются в герметичный стальной цилиндр с передней и задней крышкой. Передняя крышка (1) заливается огнеупорной цементно-шамотной смесью. С помощью усиленных петель, дверь на передней крышке легко открывается для осмотра и чистки, оснащена установочным окном для горелки и глазком контроля пламени. Задняя дымоходная крышка (2) выполнена на болтовом соединении и имеет огнеупорный теплоизоляционный слой. Для уменьшения теплопотерь котлы имеют качественную наружную изоляцию из огнестойкого слоя минеральной ваты высокой плотности.

Основание выполнено из стального профиля, обеспечивающего прочность конструкции, сбоку предусмотрена рабочая подставка (3) и подсоединение группы циркуляционных насосов масла и трубопроводной арматуры.

Котел предназначен для работы с автоматической блочной горелкой, работающей, как на дизельном, так и на газовом топливе.

Система автоматики регулирования и безопасности с помощью контроллеров и датчиков, позволяет котлу работать в автономном режиме без постоянного присутствия персонала.

Заполнение котла диатермическим маслом производится до тех пор, пока уровень масла в расширительном баке не достигнет ¼ общего объема. Расширительный бак необходим для компенсации расширения объема масла при его нагреве.

Движение теплоносителя происходит принудительно при помощи циркуляционного высокотемпературного насоса.

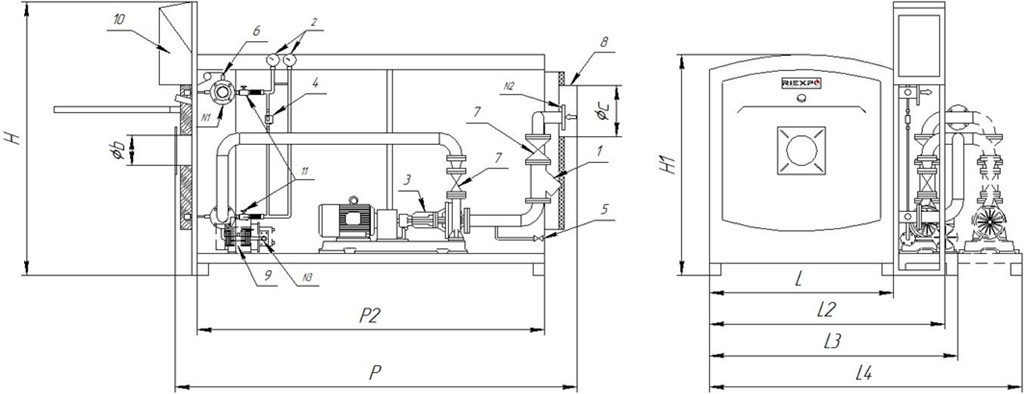

| Размеры | Р | Р2 | Н | Н1 | L | L2 | L3 | L4 | ᴓb | ᴓc | N1 | N2 | N1/N2 | N3 |

| мм | мм | мм | мм | мм | мм | мм | мм | мм | мм | DN | DN | PN | DN | |

| М 100 | 1540 | 1040 | 1640 | 1095 | 850 | 1250 | 1350 | 1850 | 160 | 200 | 40 | 40 | 16 | 25 |

| М 200 | 1780 | 1250 | 1840 | 1345 | 1000 | 1400 | 1500 | 1900 | 170 | 250 | 40 | 40 | 16 | 25 |

| М 300 | 1800 | 1360 | 2040 | 1545 | 1200 | 1600 | 1700 | 2100 | 170 | 250 | 50 | 50 | 16 | 25 |

| М 400 | 2060 | 1620 | 2040 | 1545 | 1200 | 1600 | 1700 | 2100 | 200 | 300 | 50 | 50 | 16 | 25 |

| М 500 | 2290 | 1850 | 2040 | 1545 | 1200 | 1600 | 1700 | 2100 | 200 | 350 | 50 | 50 | 16 | 25 |

| М 600 | 2370 | 1930 | 2040 | 1585 | 1320 | 1720 | 1820 | 2220 | 200 | 350 | 65 | 65 | 16 | 25 |

| М 1000 | 3090 | 2650 | 2040 | 1700 | 1430 | 1830 | 1930 | 2430 | 250 | 400 | 80 | 80 | 16 | 25 |

| М 1500 | 4000 | 3300 | 2040 | 1850 | 1650 | 2050 | 2250 | 2750 | 260 | 500 | 100 | 100 | 16 | 25 |

Состав котла:

1 — Фильтр

2 — Манометры

3 — Циркуляционный насос (насосы)

4 — Дифференциальное реле давления

5 — Выпускной клапан

6 — Термостат

7 — Запорная арматура цирк. насоса (насосов)

8 — Соединение дымохода

9 — Насос закачки/откачки диатермического масла

10 — Шкаф управления

11 — Клапаны КБ-1

Р — Длина котла от крепления горелки до дымохода

Р2 — Длина теплообменного блока котла

Н — Высота котла со шкафом управления

Н1vВысота корпуса котла

L — Ширина корпуса котла

L2 — Ширина с рамой шкафа управления

L3 — Ширина с рамой насосной группы (1 насос)

L4 — Ширина с рамой насосной группы (2 насоса)

∅b — Проходной диаметр горелочного окна

∅c — Диаметр дымохода

N1 — Фланец подачи диатермического масла

N2 — Фланец возврата диатермического масла

N3 — Слив/соединение насоса закачки-откачки

- Большая производительность за счет высокой технологической температуры теплоносителя

- Теплоноситель, использующийся в котлах, в виде диатермического масла способен разогреваться до высоких температур 300-360С. За счет своей структуры и плотности эффективно держит и передает тепло

- Исключаются затраты на строительство и проведение ремонта в централизованных котельных и теплотрассах. Нагреватели жидкого теплоносителя устанавливаются непосредственно в местах использования тепловой энергии и не требуют специальных сроков ввода в эксплуатацию

- При применении антикоррозийных и незамерзающих теплоносителей внутри тепловых систем создается незамерзающая и антикоррозийная среда, что на порядок увеличивает срок эксплуатации этих систем

- Автономные системы, работающие на данной технологии, совершенно взрывобезопасны, поэтому установка не требует постоянного обслуживающего персонала, возможна полная автоматизация и компьютеризация управления установками

- Маслонагревательные котлы работают в режимах, не попадающих в зону контроля надзорных органов, и не требуют специального лицензирования

- Простота ремонта и эксплуатации установок, минимальные затраты на их содержание

- Возможна значительная экономия средств на электроэнергию

| Характеристики | Полезная мощность | Мощность топки | КПД | max расход природного газа | max расход сжиженного газа | max расход дизельного топлива | ||

| Модель | кВт | ккал/ч | кВт | ккал/ч | % | м³/ч | кг/ч | кг/ч |

| М 100 | 116 | 100.000 | 125 | 108.000 | 92 | 14 | 10,7 | 11,6 |

| М 200 | 233 | 200.000 | 252 | 216.000 | 92 | 27,6 | 20,9 | 22,7 |

| М 300 | 349 | 300.000 | 377 | 324.000 | 92 | 40,5 | 30 | 32 |

| М 400 | 465 | 400.000 | 502 | 432.000 | 92 | 54 | 40 | 42 |

| М 500 | 581 | 500.000 | 628 | 540.000 | 92 | 67,5 | 50 | 53 |

| М 600 | 698 | 600.000 | 754 | 648.000 | 92 | 81 | 60,5 | 63,5 |

| М 1000 | 1163 | 1.000.000 | 1256 | 1.080.000 | 92 | 135 | 100,5 | 105,5 |

| М 1500 | 1744 | 1.500.000 | 1883 | 1.620.000 | 92 | 193 | 150 | 157 |

| Характеристики | Потери давления жидкости | Расчетное давление | Макс. Рабочая температура | Общий объем масла | Общий вес | Номин. напряжение | Номин. частота | Степень защиты |

| Модель |

Мбар (ΔТ=40К) |

бар | °C | л | кг | Вольт ~ | Гц | IP |

| М 100 | 1440 | 10 | 290 | 33 | 750 | 380 | 50 | IP55 |

| М 200 | 1700 | 10 | 290 | 75 | 1080 | 380 | 50 | IP55 |

| М 300 | 1940 | 10 | 290 | 118 | 1420 | 380 | 50 | IP55 |

| М 400 | 1000 | 10 | 290 | 206 | 1680 | 380 | 50 | IP55 |

| М 500 | 1840 | 10 | 290 | 243 | 1880 | 380 | 50 | IP55 |

| М 600 | 1600 | 10 | 290 | 195 | 1960 | 380 | 50 | IP55 |

| М 1000 | 1680 | 10 | 290 | 460 | 2650 | 380 | 50 | IP55 |

| М 1500 | 1700 | 10 | 290 | 680 | 3800 | 380 | 50 | IP55 |